Extrusor de tubería corrugada

Enviar Consulta

Componentes y características de clave de extrusora de tuberías corrugadas:

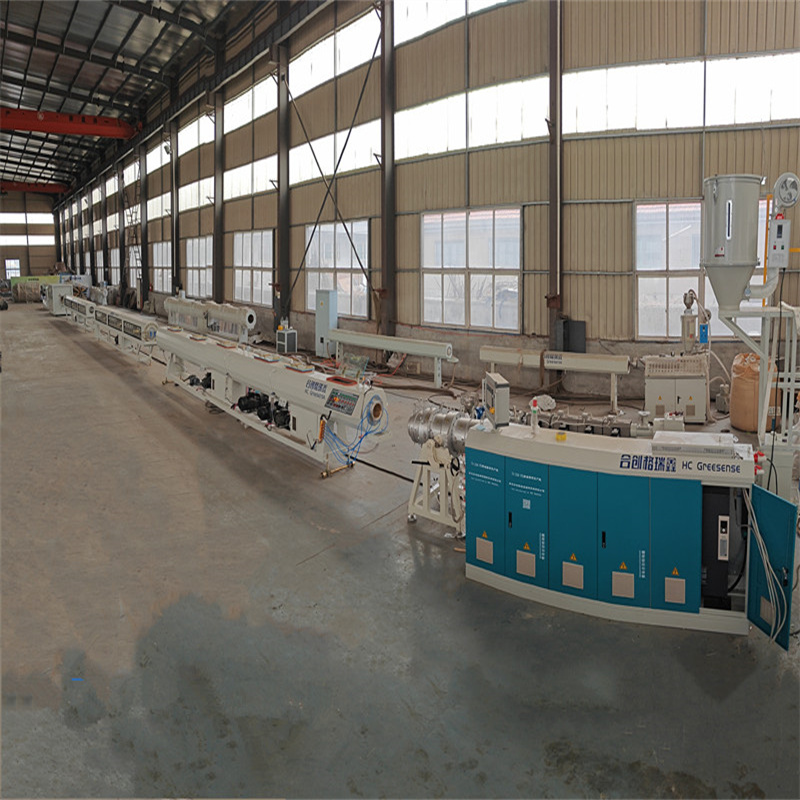

1. Unidad de extrusora:

Barril y tornillo: el extrusor de tubería corrugado consiste en un barril con un tornillo giratorio en el interior. La materia prima (generalmente gránulos de plástico o metal) se alimenta al barril, donde se calienta y se derrite.

Calentadores y control de temperatura: el barril está equipado con calentadores y sistemas de control de temperatura para garantizar que el material se derrita uniformemente.

2. Die Head:

El material fundido se forja a través de una cabeza de dado, que da forma al material en una tubería continua.

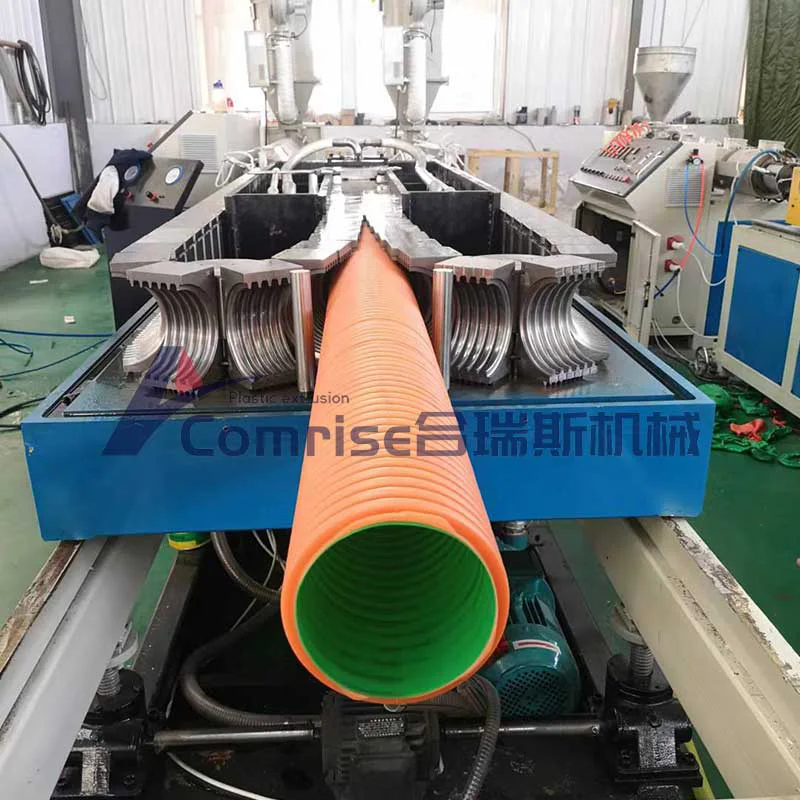

3. Unidad de formación de corrugación:

La unidad de formación de extrusores de tuberías corrugadas consiste en una serie de moldes o bloques de molde de formación que dan forma al material de Melton en el patrón corrugado deseado a medida que sale de la cabeza del troquel.

Sistema de enfriamiento: la tubería corrugada se enfría luego utilizando sistemas de enfriamiento de aire o agua para solidificar la forma.

4. Mecanismo de tirón y corte:

Puller: un mecanismo de tracción asegura la extrusión continua de la tubería corrugada a una velocidad constante.

Unidad de corte: la tubería se corta a las longitudes deseadas usando una unidad de corte, que puede ser una sierra o un cortador sin chips.

5. Sistema de control:

PLC (controlador lógico programable): las extrusoras de tubería corrugadas modernas están equipadas con PLC para un control preciso sobre el proceso de extrusión, incluida la temperatura, la velocidad y la longitud de corte.

HMI (interfaz humana-máquina): un HMI permite a los operadores monitorear y ajustar los parámetros de la máquina fácilmente.